7月19日,材料廠商日本東麗(Toray)宣布成功研發了一種新型材料(Photodefinable Nanocarbon Conductive Paste),能夠在比現有技術低30°C以上的溫度及低壓條件下實現微電子元件的粘合。

據介紹,東麗將其正在開發的RAYBRID®可光界定導電材料與粘接技術相結合,實現了這一突破。RAYBRID是一種可光界定的功能性材料,集成了分散金屬和其他導電粒子,以及玻璃、陶瓷和其他絕緣顆粒,可用于電子元件、觸摸傳感器和其他應用的布線。

東麗稱,常見的粘接材料焊料(Solder)以及其他合金材料在高速封裝中并不適用,這是因為焊點很難縮小,而封裝過程又需要高溫和高壓。鑒于Micro LED顯示屏面臨的挑戰,這已經成為一個重要的量產難題。

針對這個問題,東麗開發了可光界定的碳膏,具體制作方法是結合了積累多年的專有納米碳分散技術與包含銀和其他金屬顆粒的光可界定膏技術。據稱,這種碳膏能夠增強可靠性,在各種應用中與布線粘接。具體技術細節如下:

小型焊點

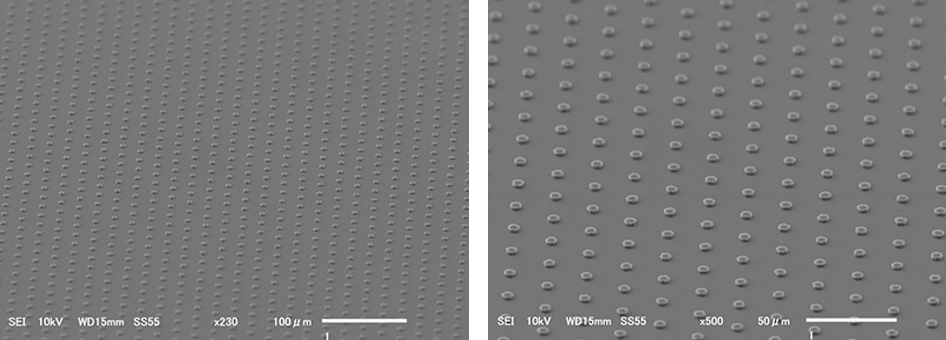

Toray的新型粘接材料采用光刻工藝形成直徑僅為5μm的焊點(見圖1)。相比傳統材料的30μm直徑限制,突破效果顯著,使得Micro LED和半導體的微型封裝成為可能。

圖1:基于新型粘接材料產生的5μm微型焊點

2. 低溫低壓下粘接,大面積批量封裝

東麗獨有的有機設計將所需的溫度降低了70°C,至110°C,同時將所需的壓力減半至5兆帕斯卡,因此,批量封裝Micro LED成為了可能,生產效率得到顯著提升(見圖2)。

圖2 Micro LED批量封裝后亮點的襯底和LED

3. 檢測和返修技術

東麗表示,如果電子元件在封裝后無法點亮,就需要進行返修。然而,使用傳統技術在未點亮區域重新形成焊點是不可能的。因此,返修一直是大規模生產過程的挑戰。采用這款新材料,焊點能夠通過激光轉移到其他基板上,在維修位置重新形成焊點,由此可以有效地解決返修的問題。

在此過程中,東麗采用了Toray Engineering Co., Ltd.的封裝和激光轉移設備,對大面積批量封裝和返修技術進行了驗證。

東麗計劃于2025年初開始量產該新型粘接材料,未來將依托新材料來擴展材料產品線,并在Micro LED、半導體和其他新領域拓展業務。

來源:LEDinside

關注我們

公眾號:china_tp

微信名稱:亞威資訊

顯示行業頂級新媒體

掃一掃即可關注我們